Tekniken att torrforma fibrer har utvecklats kraftfullt under senare år, pådrivet inte minst av diskussionerna kring plastmaterialens vara eller inte vara. Sverige kan utan tvekan sägas vara ett föregångsland när det gäller torrformning. I Varberg står nu företaget Yangi redo att kommersiellt lansera sin teknik på marknaden. Packnews har varit där.

Våtformning av fibrer har funnits i många år. Med den tekniken utgår man från en slurry som kan bestå av mer än nittioåtta procent vatten och bara två procent fibrer. Vattnet måste avlägsnas när en produkt formas, och cykeltiderna för det är ofta långa, ibland upp till en och en halv minut. Typiska produkter är allt från äggkartonger till mer premiumförpackningar, som tex insatser och tråg. Vid torrformning används, som namnet säger, inget vatten, vilket innebär en kostnads- och resurseffektiv process, vilket ger en förbättrad konkurrenskraft mot plast. Tekniken tar nu jättesteg och skapar intresse på marknaden som ett alternativ till plast, men naturligtvis inte bara som det. Utvecklingen har skett under många år. Yangi har exempelvis hållit på i över tio år för att utveckla en teknik och maskin som nu är redo för kommersialisering.

Nu finns man i nya lokaler i nära anslutning till E6:an i Varbergs utkant.

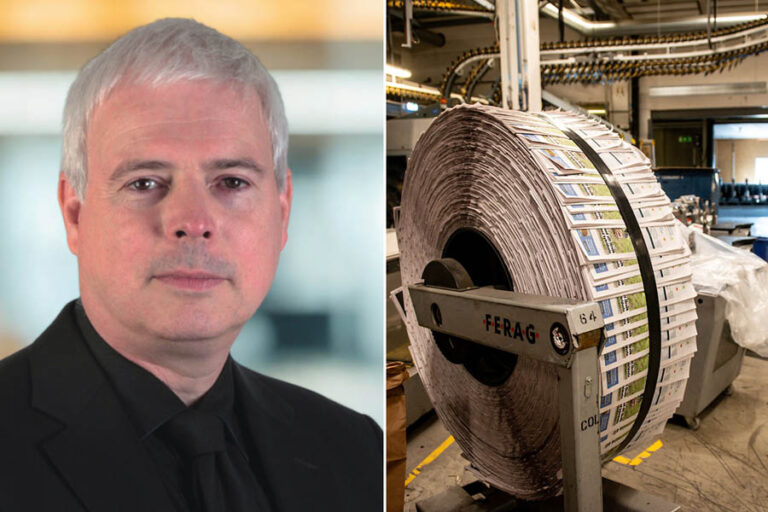

Johann Kaiser, vd, och Hanna Rüdel, försäljningschef, visar maskinen med stolthet. Den industriella plattformen har fått ett namn, Cellera, som står för en ny era inom cellulosa.

– Att nu kunna visa maskinen är otroligt skönt, tidigare har vi bara kunnat visa prover på produkter, säger Hanna Rüdel.

Partners

Tio års utveckling kostar pengar, stora pengar. Yangi har sedan 2022 fått stöttning från ett antal partners. Storkoncernen Voith är ett exempel, där finns mycket papperskunnande, ett annat är modehuset Chanel. Dessutom har det finska investmentbolaget Turret gått in i bolaget liksom FutureLab & Partners.

”Det här är en mycket bra konstellation för oss, det är aktieägare som förstår att det här kräver långsiktighet”, har Anna Altner, grundare av Yangi, sagt i ett uttalande tidigare.

– Nu kan vi äntligen visa en perfekt lösning för alla som är intresserade och målsättningen är klar, maskiner och produkter ska ut på marknaden, säger Johann Kaiser. Vi kan sälja maskiner nu och räknar med att ha den första ute hos kund under nästa år.

– Kunden köper maskinen men vi kommer att ha ett ansvar för att det fungerar, det är en ganska komplex process. För att kunna köra den måste du ha koll på vad du ska köra och exakt vilket material du har. Det är nycklarna.

– Vilken typ av fiber man använder är viktigt att ha koll på så att processinställningarna blir rätt. Vi levererar en helhetslösning som innebär att man kan komma i gång snabbt.

– Ser man på processen utifrån kanske det inte ser så märkvärdigt ut, men om man inser att vi jobbat tio år för att hitta den perfekta lösningen så kanske man tänker om.

Argument för torrformning

Argumenten för att satsa på torrformering är enligt Yangi miljömässiga men också för att uppnå kostnadseffektivitet. Jämfört med såväl plast- som våtformade förpackningar har torrformning avsevärt lägre CO2 påverkan. Det är en kostsammare investering jämfört med de plastbearbetningsmaskiner som kommer på marknaden.

– Man måste inse att de tillverkas i stora volymer, så är inte fallet med den här typen av maskiner. Även produkterna blir dyrare än plastalternativen, plast är ofta för billigt, men stegvis kommer vi att kunna närma oss prismässigt. Användaren av vår teknik får ett otroligt miljöargument att leverera till sina kunder.

– Man får dessutom en teknik med mycket stor processtabilitet, maskinen bara går och går och vi kan garantera en output.

Det här är en kortversion av en artikel i tidningen Packnews no 4, 2023. Vill du läsa hela artikeln använder du den HÄR länken.