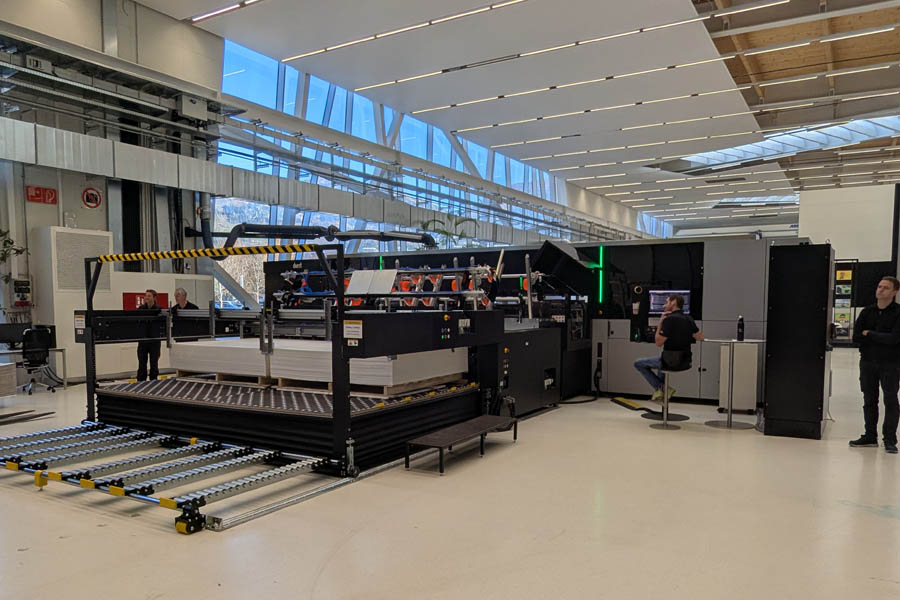

Staden Lienz, eller ”Dolomiternas Pärla” i Tyrolen i Österrike, kallas också för solens stad. Tydligen skiner solen väldigt ofta över staden, och det gjorde den även när Packnews tog sig dit för att bevittna premiären för Dursts nya digitalpress P5 SMP, en storformatpress, en bjässe på 16 meter som riktar in sig på displaymaterial och wellpapp. Den ska ses som ett alternativ till single pass UV-pressar.

Packnews var inte ensam på premiären. Durst fabrik i Lienz tog emot ett mycket stort antal gäster, både existerande och potentiella kunder från hela världen plus representanter från pressen. Kvällen innan premiären hade Durst i egenskap av en av stadens största arbetsgivare, lyckats få det femstjärniga Grand Hotel att slå upp dörrarna (säsongen har inte börjat i Alperna) till en get-together där vd och delägre Christoph Gamper hälsade välkommen.

Nathan Safran, från amerikanska Napco Media fick en stund framför den levande brasan där han redovisade resultat från en undersökning man gjort om utvecklingen för digitala pressar. Nyckelord var digital transformering, AI och konvergens, det vill säga integrering av olika tekniker i ett system.

– Vi kan konstatera att AI omformar tryckindustrin på ett nytt sätt genom att skapa konkurrensmässiga fördelar som sträcker sig längre än snabba pressar, billigare intag och effektivare arbetsflöden, sa han.

– Det handlar inte längre om att ha den snabbaste pressen, det är mer en fråga om hur man organiserar hela tillverkningsprocessen.

– I stället får man smartare produktion, bättre kundförståelse och innovativa ingångar till kreativitet och automatisering. Som ett tryckföretag kan man med fördel applicera AI i kundkommunikation, marknadsuppskattningar, prepress och automatiserade arbetsflöden. Då är det möjligt att nå mätbar ROI.

– Det största hindret är inte det ekonomiska när det kommer till AI, det är i stället det organisatoriska. Luckor i kunskap, brist på tydliga användningsområden och kulturellt motstånd bromsar. Säkert är att företag som skapat en modell och styrning kring AI redan hittat starka fördelar jämfört med konkurrenter som inte nått lika långt.

Automatisering ett nyckelord

Självfallet kom också automatiseringsbegreppet upp, det är ett nyckelelement inom många områden. Det höll Robert Posch, CPO på Arian Gmbh som stått för fälttesterna av den nya pressen med om.

– Automatisering är mycket viktigt för oss. Samtidigt kan jag hålla med Nathan om det här med en tveksamhet kring AI. Enkelt uttryckt kan man säga att vi för närvarande håller på att försöka reda ut hur vi kan dra nytta av dess möjligheter.

När det gäller den nya pressen konstaterade han att PM5 SMP har stängt ett produktionsgap och att den imponerar med sin flexibilitet och tillförlitlighet.

– Vi har testat över 200 material i olika format och producerat tvåhundratusen kvadratmeter på P5 SMP. De korta uppsättningstiderna och den höga automatiseringsnivån hjälper oss att hantera denna materialmix i praktiken. Med P5 SMP har vi också utökat vår produktionskapacitet och kan reagera på kundernas önskemål mycket snabbare, en avgörande framgångsfaktor i dagens försäljningsmiljö, sade Posch.

Målgrupperna för den nya pressen är inom Sign & Display, POP/POS och wellpappförpackningar liksom inom industriellt dekortryck.

Visades för första gången på Drupa

Durst P5 SMP visades för första gången som en prototyp på förra Drupa. SMP står för Super Multi Pass. Den klarar att producera imponerande 2000 kvadratmeter per timme med premiumkvalitet och kan hantera både rulle och ark i tjocklekar upp till sjuttio millimeter. I den här versionen kan två format laddas samtidigt, i framtiden är tanken att det ska vara fyra. Matningen är helt automatiserad och iläggningen kan hanteras av en person. Pressen hanterar en stor mängd material. I demon visade man tryck på plast och på wellpapp. Att ”ladda” maskinen tar mellan fem och tio minuter för en person.

Tryckbredden är tretusen femhundra millimeter och enligt durst ska man, utan att köra 24/7 hela tiden, kunna producera fem miljoner kvadratmeter per år med en mycket låg energiförbrukning för att vara en LED-lösning. Den ligger på trettiotvå kilowatt per timme.

Registerhanteringen mycket precis

Registerhanteringen är mycket precis. Det handlar om +/- 0,25 mm noggrannhet, vilket är extra intressant vid tryck på bägge sidorna och i samband med stansning och skärning. Man får ett perfekt dubbelsidigt register. Durst kallar det för DSA – Digital Substrate Alignment. Ark som inte ligger perfekt positionerade upptäcks och rättas till automatiskt. För tryck på wellpapp finns ”Automated Corugated System” som ser till att substratet automatiskt hålls helt plant vilket gör att man undviker att hörn lyfter sig och att materialet riskerar att fastna.

Beroende på applikation kan pressen hantera upp till tio färger för att till exempel utöka ECG med processfärger (orange och lila) eller för att använda ljusa färger för övergångar och för att använda vit som en grundfärg. Färgerna härdas med UV och upplösningen kan varieras mellan 700 x 1200 dpi eller 900 x 1200 dpi.

Varje färg har trettio skrivhuvuden från Ricoh. De rengörs automatisk på tre minuter. Ingen primer eller matt finish behövs enligt durst.

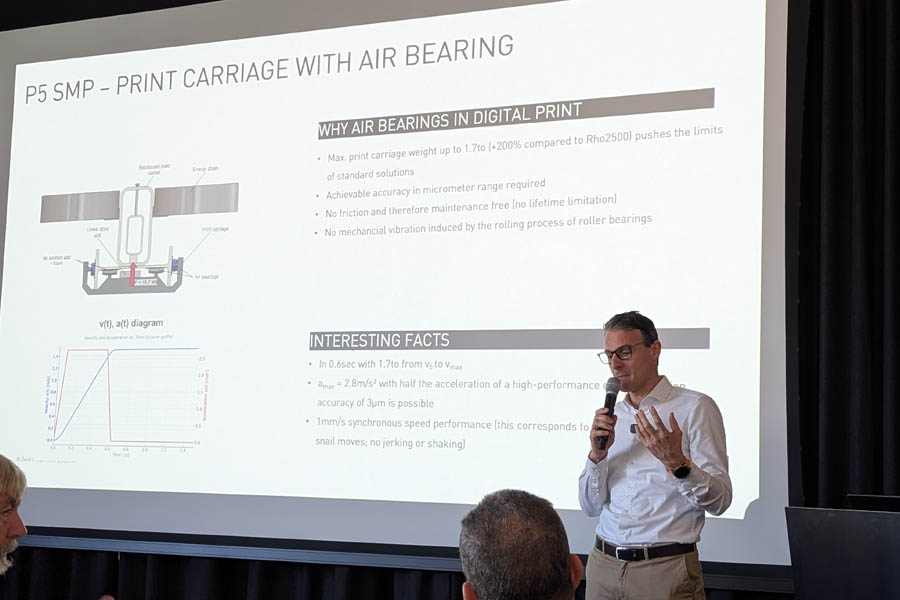

Luftkudde blev lösningen

Ett problem man ställdes inför var hur man skulle kunna hantera själva tryckvagnen med skrivhuvudena. Den väger en hel del, 1,7 ton, och för att uppnå de tuffa marginalerna i registret var man rädda för att den traditionella lösningen med kullager skulle skapa vibrationer som omöjliggjorde detta.

Till alla problem finns en lösning. Här handlar det om en unik sådan. Durst fick kontakt med en tysk professor som är expert på luftkuddesystem. Luftkudde i stället för kullager, skulle det kunna fungera? Omfattande tester gjorde med Roh 2500, en föregångare till den nya pressen, och det visade sig fungera över förväntan.

– Vi blev förvånade över hur väl luftkuddetekniken fungerade, sade utvecklingschef Wolfgang Knotz. Luftkudden är tunnare än tio mikrometer, det vill säga ett mänskligt hår är betydligt tjockare. Den här tekniken ger oss nya möjligheter till mycket precisa rörelser och accelerationen går från noll till max på 0,6 sekunder. Precisionen ligger på under tre mikrometer.

– Luftkudden innebär att vi inte har några vibrationer över huvud taget, och dessutom inget slitage. Livslängden är i det närmaste oändlig därmed.

Snabb ROI

Till pressen har Durst utvecklat ett speciellt automatiseringssystem som gör att man kunnat minska personalstyrkan från tio personer till två i ett aktuellt case. Samma case visade också på en ROI på 1,46 år. Pressen kostar för övrigt runt 2,5 miljoner euro i sitt basutförande. Den är sexton meter lång och täcker en yta av etthundrasextio kvadratmeter. En speciell mjukvara har också utvecklats.

Saknas gör ännu så länge möjligheterna till robothantering av substraten, men det är på gång. Inom ett år ska en sådan lösning finnas tillgänglig.

Vi är mycket nöjda med den här pressen, sade Christoph Gamper. Vi menar att P5SMP är en sann ”game changer” som ökar produktivitet och effektivitet inom digitalt storformat till en ny nivå.

Så här i efterhand har redaktionen nåtts av beskedet att flera affärer gjordes upp i samband med de här två dagarna. Och jodå, solen sken även över Lienz när allt var över!

Här finns en film som ger mer info!